生化处理中的合建式曝气池

- 合建式曝气池概述

- 合建式曝气沉淀池设计要点

- 安庆石化炼油厂污水处理中合建式曝气沉淀池应用实例

合建式曝气沉淀池设计要点

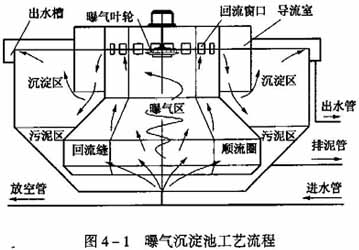

圆形合建式曝气沉淀池由曝气区、导流区、污泥区、沉淀区四部分组成,又辅以回流窗口、回流缝、曝气装置等,组成一个汇集曝气、沉淀于一体的综合性污水处理构筑物。

要想使圆形合建式曝气沉淀池内的污泥回流畅通,合理地设计池型及各部位之间尺寸和相应比例是十分重要的。直径为8.5-17m的圆形合建式曝气沉淀池设计参数见表4-1。

直径为8.5-17m的圆形合建式曝气沉淀池的设计参数 表4-1

| 项目\曝气沉淀池直径D/m |

8.5 |

12 |

14 |

15 |

16 |

17 |

| 曝气池水深H/M |

3.5 |

4.0 |

4.2 |

4.4 |

4.4 |

4.5 |

| 设计条件 |

最大时进水量Qd/(m3/h) |

20 |

4.0 |

60 |

70 |

80 |

90 |

| 进水BOD5/(mg/L) |

200 |

200 |

200 |

200 |

200 |

200 |

| 曝气沉淀池 |

总体积Vz/m3 |

149 |

351 |

508 |

617 |

712 |

823 |

| 总面积Fd/m2 |

56.7 |

113 |

154 |

177 |

201 |

227 |

| 曝气区 |

Vp+Vd/m3 |

99 |

201 |

288 |

340 |

396 |

450 |

| Fp+Fd/m2 |

28.3 |

50.3 |

68.0 |

75.4 |

88.2 |

98.5 |

| 曝气时间tp/H |

5.0 |

5.0 |

4.8 |

4.9 |

5.0 |

5.0 |

| 容积负荷Nr/(kg/m3·d) |

0.97 |

0.96 |

1.00 |

0.90 |

0.97 |

0.96 |

| 沉淀区 |

Vc/m3 |

46 |

107 |

146 |

172 |

203 |

231 |

| Fc/m2 |

28.5 |

63.0 |

86.0 |

101.0 |

113.0 |

128.5 |

| 沉淀时间tc/H |

2.3 |

2.7 |

2.5 |

2.5 |

2.5 |

2.6 |

| 上升流速v8/(mm/s) |

0.2 |

0.18 |

0.2 |

0.2 |

0.2 |

0.2 |

| 导流区 |

Vd/m3 |

16.3 |

27.2 |

32.0 |

38.4 |

44.3 |

|

| Fd/m2 |

10.17 |

16.0 |

18.8 |

22.6 |

24.6 |

29.0 |

| 回流倍数n |

8 |

6 |

5 |

5 |

5 |

5 |

| 回流量(n+1)Qd/(m3/h) |

180 |

280 |

360 |

420 |

480 |

540 |

| 下降流速Vx/(mm/s) |

4.9 |

4.8 |

5.3 |

5.2 |

5.4 |

5.2 |

| 导流停留时间/td/min |

5.4 |

5.8 |

5.3 |

5.5 |

5.5 |

5.8 |

| 回流缝 |

回流缝面积Fh/m2 |

2.8 |

4.3 |

5.2 |

5.7 |

6.2 |

6.7 |

| 中点流速Vz/(mm/s) |

16 |

16 |

16 |

17 |

18 |

19 |

| 曝气叶轮 |

泵(E)直径d/mm |

800 |

1200 |

1300 |

1500 |

1500 |

1800 |

| 所配电机功率/kW |

10 |

17 |

22 |

40 |

40 |

40 |

| 各部位比例关系 |

D3/D |

56.8% |

55% |

56.4% |

54.6% |

56.3% |

55.3% |

| D1/D |

50.6% |

58.5% |

61.5% |

62.7% |

65% |

65.9% |

| D3/D2 |

106% |

92% |

90% |

85% |

85% |

83% |

| d/H |

1:4.3 |

1:4 |

1:3.2 |

1:2.9 |

1:2.9 |

1:2.5 |

| d/D3 |

1:6 |

1:5.5 |

1:6.1 |

1:5.5 |

1:6 |

1:5.2 |

| h/H |

0.4 |

0.375 |

0.357 |

0.364 |

0.364 |

0.356 |

| Fc/Fz |

50.2% |

55.7% |

56% |

57.2% |

56.5% |

56.6% |

- 曝气区

曝气区是曝气沉淀池供氧、有机物被吸附氧化、活性污泥新陈代谢以及水、气、泥三相进行多功能相互作用的极为重要的区域。

曝气区的作用:污水进入曝气区后迅速与回流污泥和混合液进行充分混合;在曝气叶轮的作用下向混合液内充氧并使污泥呈现悬浮状态;悬浮状态的活性污泥,在曝气区内吸收氧气的同时,又对污水中的有机物和氨氮进行氧化吸附分解,并进行细胞的合成与代谢。

曝气区内供氧的工具是表面曝气机,表面曝气机多采用泵E型曝气叶轮。曝气叶轮的主要功能除给混合液充氧外,还应有较大的提升能力,从而起到混合污水和污泥的作用。因此,泵E型曝气叶轮基本上是一种低水头大流量的水泵叶轮。为达到上述要求,曝气池设

计应注意以下问题:

(1)池深不能过大

为保证池底污泥不沉积,池深保持在4.5m以内,曝气叶轮直径在1.5m以内。

(2)曝气区内壁光滑不设立柱

曝气区内壁光滑不设立柱可以减少阻力,从而减少曝气叶轮运转的能耗。

(3)曝气区内不应设阻流板

曝气区内设阻流板的目的是希望破坏水中旋流,其实旋流已被回流窗口和导流区隔板所破坏,设置阻流板反而增加了曝气叶轮运转的能耗。

(4)曝气区内不应设导流圈

因设导流圈充氧效率无明显变化,有时反而增加了功率的消耗。

(5)曝气区的超高

曝气区的超高直接影响着曝气池顶部操作,如曝气区的超高不足,运转时水跃激起的水花将溅到安放电机的平台上,不但影响正常操作,还将减短电机寿命。一般曝气叶轮直径在1m以内,超高取lm,否则,超高取值立大于1.2m。

(6)操作平台梁底与水面的距离

如果操作平台梁底与水面的距离较低,曝气叶轮跃起的水花会冲击梁柱,降低了充氧效果。因此,应结合结构设计要求的同时,一并考虑梁的底面与水面的高度。

(7)曝气筒与回流缝交接处不能呈八角形

为保证回流污泥畅通,回流缝的宽度应保持均匀,池体结构设计时曝气区大多设计成八角形,而池体底部设计成圆形,这就造成底部的回流缝宽度不一致,回流缝狭窄处,污泥必然发生堵塞,大大影响了污泥回流。

(8)顺流圈底部直径应大于池体底部直径

为确保污泥回流畅通,回流缝处不积泥,顺流圈底部直径应大于池体底部直径200-300mm。

- 回流窗口

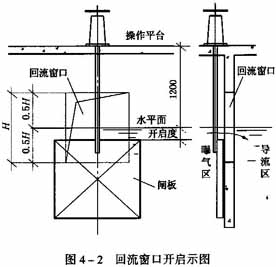

曝气区的混合液经曝气叶轮提升和充分混合后,通过回流窗口进入导流区,起到削减旋流和整流污水的作用。理论上回流窗口数量越多宽度越大,导流区内流速就越均匀,气水分离效果也就越好,实际上,在工程中是做不到的。在运转过程中,根据进水水质和水量的变化,需经常调节曝气叶轮的线速度,调节一次线速度,就必须调整一次回流窗口开启度,线速度越大,回流窗口的开启度越小,线速度越小,回流窗口的开启度越大。调整回流窗口的目的是使回流倍数恰当,导流区气水分离彻底,沉淀区运转稳定。一般回流窗口设在水流方向的偏上方为宜。为增加导流区高度和气水分离时间,回流窗口的闸板应由下向上启闭。为便于施工,避免回流窗口过多过宽和过高。一般整池的回流窗口不宜超过24个,回流窗口总宽度与曝气筒周 长之比为30%-40%。图4-2为回流窗口开启示图。 长之比为30%-40%。图4-2为回流窗口开启示图。

- 导流区与导流隔板

污水在曝气区内与回流污泥充分混合和吸附氧化后流入导流区,在导流区进行凝聚和气水分离,这样,就使污水在沉淀区内运转更趋稳定。

导流隔板是在导流区内设置的若干道隔板,它的设置可以避免混合液绕池体轴线出现的旋转和旋流,有利于气水和泥水的分离。

设计导流区时应注意以下问题:

(1)导流区内水流下降速度和宽度

导流区内水流下降速度必须小于气泡下降速度,即V下≤8mm/s,水在其中的停留时间不得少于2.5min。但在运转中由于水量水质、水温和pH值等因素的变化,需经常调整回流倍数来提高充氧效率,因此,导流区的设计水流下降流速多采用5-7m/s,水流停留时间多采用4-6min。按上述要求,对不同直径的曝气沉淀池,其导流区的宽度及导流隔板块数建议采用表4-2数据。

导流区宽度及导流隔板块数推荐数据 表4-2

| 序号 |

曝气沉淀池直径/m |

导流区宽度/mm |

导流隔板数/块 |

| 1 |

8.5 |

600 |

12 |

| 2 |

12 |

700 |

16 |

| 3 |

14 |

700 |

20 |

| 4 |

15 |

800 |

20 |

| 5 |

16 |

800 |

24 |

| 6 |

17 |

900 |

24 |

注:导流区的宽度还与污泥回流倍数及进水量等因素有关,表4-2中数据是在表4-1推荐的进水量和回流倍数条件下,满足污水在导流区内下降流速要求前提下推荐的。

(2)回流倍数

回流倍数取决于混合液污泥浓度和回流污泥浓度,回流污泥浓度与污泥指数SVI有关。

当导流区下降速度选定后,回流倍数就决定了导流区的宽度,同时也决定了导流区外壁的高度。对于合建式曝气沉淀池,一般回流倍数在4-10倍,十分有利于平衡混合液的污泥浓度,因此,对于合建式曝气沉淀池回流倍数不再是很重要问题。

(3)合建式曝气沉淀池充氧效率与导流区宽度的关系

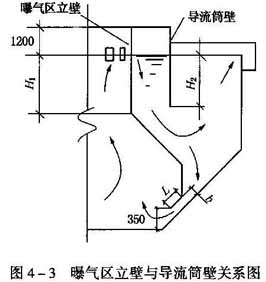

曝气区立壁与导流筒壁关系见图4-3。

合建式曝气沉淀池因受到导流区水流下降速度的控制,运转时不能大开回流窗。因为所有回流窗口的闸板,需要按照曝气叶轮不同的线速度随时调整回流窗口的开启度,实际运转时的充氧量要比大开启时测得的充氧量小得多,一般仅为59%-60%,而输入的功率却为81%-73%。

在池径、池深、叶轮直径、叶轮线速度等条件相同情况下,回流窗口开得越大,则回流倍数越大,充氧量也越大,而运转时的开启度的充氧量与大开回流窗的充氧量的差值却越小。当导流区设计宽度大一些时,通过的回流量也就大一些,充氧量就相应大一些,提高了动力效率,但势必加大了池径,反而增加了基建投资。因此,如何将池体设计得经济合理,尚须在设计时进一步做方案比较来确定。

(4)导流区出口尺寸

混合液经导流区出口后由于速度减缓将分为两路,一路进沉淀分离区,另一路进入底部沉淀区。为了不影响泥水分离,要求导流区出口流速小于导流区内流速,因此要求导流区高度hD<曝气区高度hp,其差值在hp-hD=200mm即可满足要求。为防止污泥沉积,曝气

筒斜锥面的倾斜角度为45°时污泥就不会停留下来。

(5)消除导流区内积泥点

因为结构设计的需要,导流区内会有导流板、柱、梁等构件,存在一些凹凸不平的面,容易产生局部污泥阻流和积泥,因为积泥会引起污泥厌气分解,不利于曝气沉淀池稳定运行。为了消除这些现象,最简便的办法就是在这些构件交会点,采用混凝土和水泥砂浆将构件交会点填抹成45°-50°的斜面。

- 沉淀区

沉淀区的作用是使曝气后的混合液进行泥水分离。泥水分离的好坏将直接影响出水水质。如出水中带泥,回流污泥浓度将降低,在相同回流比的情况下,就会降低曝气区内的混合液浓度,使污泥负荷降低,甚至会引起污泥膨胀。为此,设计沉淀区时必须注意以下几点:

(1)选择适当的表面负荷和上升流速

上升流速(Vs)与污泥浓度(MLSS)、污泥指数(SVI)和污水水质有着直接的关系。

污泥浓度越大泥水分离就越困难,选择上升流速时必须考虑采用相应的污泥浓度。一般上升流速采用0.3-0.5mm/s,为了经济合理地设计曝气池,使泥水分离彻底,希望混合液污泥浓度适当提高些,一般污泥浓度采用3-5g/L,当水质浓度高时取大值,而低时取小

值,这样运转比较稳定。

为了简化设计计算,多采用沉淀区的表面负荷率作为控制数,即沉淀区每平方米面积上每小时所负担的污水量,单位为m3/(m2/h),符号为q。它与上升流速的关系为q=3.6*vsm3/m2/h。

(2)导流区的过水断面

为防止气水分离不彻底而影响沉淀区运转稳定,导流区的过水断面不能设计得太小。

(3)沉淀区的高度

为保证污泥沉淀过程中使颗粒间相互碰撞能形成较大的絮凝体,有利于提高沉降的效果,适当加大沉淀区高度是必要的。沉淀时间(t)应不低于1.5h,在池体结构允许的条件下,沉淀区高度(h)在1.6-1.8m较为适宜。

(4)沉淀区出水堰

沉淀区出水堰顶一定要水平,它的高低将直接影响曝气沉淀池的运转,出水过多的部位不利于泥水分离,影响出水水质。不出水部位的池底将有污泥厌气分解现象,水面将漂浮大片黑泥。因为结构的原因池体在使用数年后会有不同程度的倾斜,因此在设计时,沉淀区出水堰就应设计成可微调型,以保持堰顶始终处于水平状态。

- 污泥区

污泥区的主要作用是污水经沉淀后澄清的水通过溢流堰排出曝气池,经分离的污泥进入污泥区进行浓缩,为污泥回流作好准备。对于污泥区的容积无须进行计算,因污泥区的容积决定于合理的池型和各部分恰当比例的尺寸。

污泥区另一个作用是储存剩余污泥,定期排泥或连续排泥应根据污泥浓缩池的运转情况而定。

- 顺流圈和回流缝

顺流圈的作用是为了避免因曝气机强烈搅动而引起沉淀区底部污泥回流至曝气区时所带来的干扰。顺流圈长度过长,将会增加污泥回流时的阻力及因回流不畅而造成的污泥沉积或堵塞。顺流圈长度过短,将会使沉淀区外沿一圈有气泡带泥出池。一般顺流圈长度采用600mm。顺流圈底离池底间距采用350mm。

回流缝的宽度采用180mm,回流缝内流速采用15-20mm/s。

- 进出水管设计

进水管设置在池体底部的中部,目的是使进水能迅速地与池内的混合液混合。

出水管设置在周边溢流槽的某一点或两点处。通常出水管上应设阀门,目的是在曝气沉淀池闷曝、培养细菌、测定充氧量时使用,有时因出水三角堰与池体结合不好时,出水管上的阀门可以控制池内水位的高低,从而减少了池内缺氧现象发生。

培养细菌阶段需要将污泥沉淀后放进清水。当处理工业污水的污泥中毒时,需要更换一部分污水并进行稀释,为此,一般需设置半放空管,半放空管设在水深的1/3处。为使曝气区内生物的代谢产物能及时排除,半放空管池内部分的不同区域管段上,尚需开设2-3个孔。半放空管管径一般采用DN200的钢管。

为便于清扫池体,应在曝气沉淀池底部设置放空管。放空管管径一般采用DN200的钢管。圆形合建式曝气沉淀池工艺流程见图4-1。

- 曝气沉淀池各区的计算流量

(1)容积负荷计算流量

按不同条件有以下两种计算方法。

①当处理系统中曝气时间长,且最大日污水最的时变化系数较大时,计算流量公式为:Qj=Qd/24

式中 Qj--进水量,m3/h;

Qd--最大日污水量,m3/d;

②当设计采用曝气时间不长或一日内的时变化系数大时,容积负荷计算流量采用与曝气时间相当的连续最高流量的平均值。

(2)回流窗口和导流区的计算流量

Qj=(n+1)Qd

式中Qj--回流管口进水量,m3/h;

Qd--最大日进水量,m3/d;

Qd=Qp*K

Qp--平均时流量,m3/h;

K--时变化系数;

n--回流倍数。

(3)回流缝计算流量;Qj=nQd

(4)沉淀区计算流量;Qj=Qd

(5)曝气区有效容积

计算曝气区有效容积有两种方法;

①曝气区包括污泥区、导流区、曝气区。凡是有溶解氧和活性污泥存在的区域,均作为曝气区容积来计算。

②曝气区仅包括导流区和曝气区本身。由于所服务的企业排出的污水水质、水量都在不断变化,有时由于污泥区缺氧起不到曝气作用,因此主张把污泥区的潜力留作机动,作为出现不可预见情况时的缓冲部分。

根据实践效果来检验,后者的考虑较妥善,因此,一般采用后者来计算曝气池容积。

巩义泰和(环保)水处理填料有限公司专业BAF曝气池用组合填料、沉淀池用斜管填料、好氧池挂膜用立体弹性填料、BAF曝气专用曝气器、曝气池用水泥滤板、脱氧塔多面空心球、BAF专用防堵滤头等厌氧池和好氧池用材料。 |