球形轻质多孔生物陶粒的研发及产业化生产

由安徽省马鞍山市华棋环保科技发展有限公司研制开发的球形轻质多孔生物陶粒专利产品,是以粉煤灰为主要原料,添加特制的发泡造孔剂,经造粒成型,高温烧结,制备成表面粗糙、比表面积大、孔隙率高、外表坚硬的陶粒。该陶粒作为实现曝气生物滤池污水处理新工艺技术的填料,主要化学成分为SiO2、Al2O3、Fe2O3、CaO、MgO,不含时人有害的物质。该陶粒填装在曝气生物滤池中作为微生物附着生长的载体,使曝气生物滤池不仅能处理市政污水,以及可生化的有机工业废水、生活杂排水、微污染水源水等,也可在给水处理中取代石英砂、无烟煤滤料等用作过滤介质,同时还可对己经过污水处理厂二级处理工艺后的尾水做深度处理,其处理出水达到回用水标准后可作中水回用。

一、陶粒的研制

球形轻质多孔生物陶粒是以工业废渣为主要原料,通过添加黏结剂和造孔剂,经高温烧结制备出比表面积大和粗糙多孔的陶粒,用作水处理过程中的微生物载体。在研发阶段,经过实脸室的材料配比、造孔剂的试制测定,调整焙烧升温速度、焙烧时间,耐酸碱性试验等手段,最终研制出了比表面积大、孔隙率在200-300μm之间的球形轻质多孔生物陶粒。

- 主要原料

球形轻质多孔生物陶粒的生产以黏土、粉煤灰、炼钢厂炼钢赤泥为主要原料,其组成见表。

球形生物陶粒生产原料组成分析

| 样品 |

SiO2/% |

Al2O3/% |

Fe2O3/% |

CaO/% |

MgO/% |

灼减量/% |

| 黏土 |

66.7 |

14.02 |

5.80 |

0.95 |

0.68 |

- |

| 粉煤灰 |

49.02 |

20.27 |

3.24 |

4.87 |

0.30 |

15.63 |

| 赤泥 |

3.02 |

- |

85 |

8.82 |

1.83 |

- |

- 制备工艺

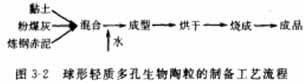

球形轻质多孔生物滤料的制备工艺流程见图3-2。

首先先将黏土、炼钢赤泥烘干,并粉碎到粒度小于100目,然后按配方将黏土粉、炼钢赤泥粉、粉煤灰进行干粉混合,加入20%的水混合均匀,并造粒成型,粒度为Ф3-6mm。湿颗粒在(100±5)℃的烘箱中烘干2h后,分别放入Ф40mm的坩埚中,然后将制备好的样品放入马弗炉中烧成。

- 试验结果分析

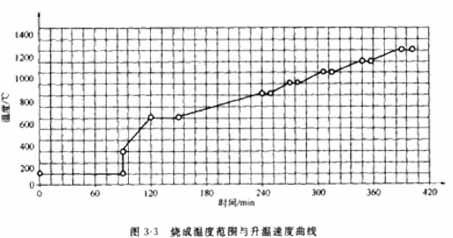

(1)初步试验;初步试脸选择的原料的配比为:粉煤灰55%,黏土45%,不添加造孔剂。烧成温度范围与升温速度曲线见图3-3,初步试验样品的性能分析见表。

初步试验样品的性能分析

| 烧结温度/℃ |

真密度/(g/cm3) |

视密度/(g/cm3) |

孔隙率/% |

比表面积/(㎡/g) |

| 800 |

2.60 |

1.731 |

33.5 |

18.4 |

| 900 |

2.70 |

1.645 |

39.1 |

4.89 |

| 1000 |

2.80 |

1.754 |

37.3 |

2.95 |

| 1100 |

2.60 |

1.785 |

31.3 |

0.22 |

| 1200 |

2.61 |

1.894 |

27.3 |

0.03 |

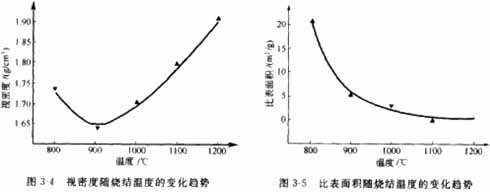

从表中数据可以发现,初步试验所制备样品的孔隙率随烧成温度的升高,呈砚出先增加后下降的变化趋势,视密度随烧结温度的变化趋势见图3-4。其原因是由于粉煤灰中含有残炭,在烧成初期因残炭的分解而逸出气体,在颗粒内部产生孔隙,使得颗粒的视密度减小。而到烧成后期,随着温度升高,试样的内部微孔出现玻璃体熔融,造成孔隙率减小,球体收缩,使得视密度增加。

从上表中数据可以发现,初步试验所制备样品的比表面积随烧成温度的升高而逐渐减小,在高温区比表面积迅速减少,其变化趋势见图3-5。其原因是随着温度升高。在高温区试样的内部存在着微孔的熔融,造成微孔减少,比表面积变小。

在初步试验中还发现,在烧结温度900℃以下烧成的样品,其盐酸可溶率较高,强度低,表明烧结温度偏低。

(2)进一步试脸;本次试验主要考察添加炼钢赤泥和造孔剂与在900--1200℃条件下不同烧成温度对试样性能的影响。原料配比为粉煤灰55%、黏土30%、炼钢赤泥10%、造孔剂5%,试脸结果见下表。

进一步试验样品的性能分析

| 烧结温度/℃ |

真密度/(g/cm3) |

视密度/(g/cm3) |

孔隙率/% |

比表面积/(㎡/g) |

| 950 |

2.497 |

1.682 |

32.6 |

8.71 |

| 1000 |

2.498 |

1.378 |

44.8 |

9.17 |

| 1050 |

2.512 |

1.457 |

42.0 |

9.64 |

| 1100 |

2.553 |

1.426 |

44.1 |

9.32 |

| 1150 |

2.639 |

1.427 |

45.9 |

9.32 |

从表的数据可以看出,添加炼钢赤泥和造孔剂后试样经高温烧成的比表面积增加到9㎡/g左右,并且比表面积在950---1150℃范围内基本不变。试验结果表明,添加炼钢赤泥和造孔剂的作用非常显著。

对比两表中的样品数据可以发现,改进后的配方烧制成的试样性能参数要好得多,主要表现在视密度减小、比表面积大。该试验结果基本实现了质量轻、比表面积大的特点,这也正是曝气生物滤池工艺所期望的滤料性能。

- 试验结论

(1)以粉煤灰为主要原料,黏土为黏结剂,添加赤泥和有机物为造孔剂,经高温烧制成能够满足曝气生物滤池工艺所期望的滤料,充分利用了工业废渣,减少了对黏土资源的消耗。

(2)基本工艺参数为:粉煤灰55%、黏土30%、炼钢赤泥10%、造孔剂5%;烧成温度950-1150℃,烧成时间30--60min。

(3)由于采用先造粒再高温烧成工艺,制备的陶粒为规则球形,具有视密度小、比表面积大、强度高的特点,在运行中能克服传统不规则滤料易堵塞、反冲洗困难的缺点。

二、陶粒滤料的产业化生产

在滤料研制过程中确定的墓本工艺参数,为滤料大规模产业化生产提供了参考依据。

- 产业化生产工艺流程

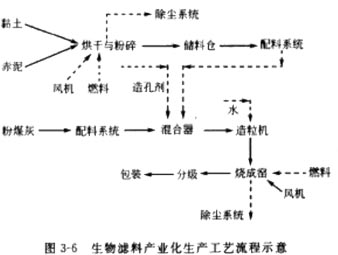

根据试验阶段的结果,马鞍山市华琪环保科技发展有限公司先后新建了两条全自动生物陶粒生产线,年产量达3万吨。其产业化生产工艺流程见图3-6,生产设施见图3-7。

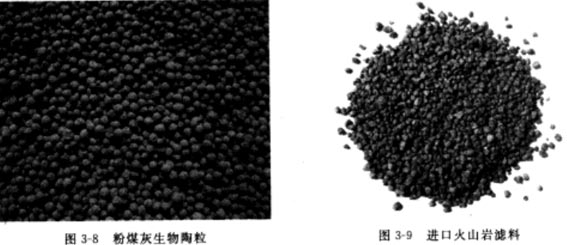

首先先将黏土、炼钢赤泥烘干,并粉碎到粒度小于100目,然后按配方将黏土粉、炼钢赤泥粉、粉煤灰、造孔剂进行干粉混合,将混合粉输入造粒机中加入水混合均匀,并造粒成型,粒径根据用户需要而定,滤料原胚的粒径可通过调节造粒机的转速和倾斜度来控制。成型后的滤料原胚先被送入预热副窑内进行预热定型,然后再进入主窑进行烧结,烧结后的产品出窑后需进行均匀冷却降温,并经机械筛分后才能作为成品包装。成品陶粒见图3-8。

- 生产工艺特点

(1)生产工艺流程简单,技术可靠。主要原料的混合、造粒与烧成工序是生产的关健,现采用的工艺具有自动化程度高、物料混合均匀、烧成产品质量好等优点。

(2)由于采用粉煤灰和赤泥为主要原料,不仅节约黏土资源,而且降低了烧成温度,实际烧成温度为1100℃,降低了能源消耗。回转窑外部保温,陶粒与高温烟气成逆流流动,充分利用能源。

(3)原料来源广泛,采用粉煤灰作为原料实现工业废渣的资源化再利用,同时减少露天堆放粉煤灰对环境的危害。

(4)试制的产品经检验与试用,具有强度高、表面粗糙易生物挂膜、内表面孔隙大以及孔隙结构合理等优点。

(5)全生产过程采用计算机集散控制系统,利用自动化手段控制产品质量。

- 设备选型

经过认直调,决定选用混合、造粒、回转窑烧成工艺。生产线包括配料系统、混合机、造粒机、烧成窑等。物料运输采用自动输送带输送。生产过程是封闭式全自动作业。生产控制采用远程与本地控制相结合的汁算机控制系统。

其主要生产设备见表。

主要生产设备

| 序号 |

设备名称 |

规格型号 |

数量/台(套) |

序号 |

设备名称 |

规格型号 |

数量/台(套) |

| 1 |

生物滤料生产线 |

25m*2 |

2条 |

1 |

输送装置 |

|

2 |

| 回转窑 |

2 |

分级包装机 |

2 |

| 原料烘干系统 |

1 |

2 |

生产线自动控制系统 |

|

2 |

| 球磨粉碎机 |

6 |

3 |

重油系统 |

4t |

1 |

| 造球机 |

12 |

锅炉 |

2 |

| 强混机 |

2 |

|

|

巩义泰和(环保)水处理填料有限公司专业BAF曝气池用组合填料、沉淀池用斜管填料、好氧池挂膜用立体弹性填料、BAF曝气专用曝气器、曝气池用水泥滤板、脱氧塔多面空心球、BAF专用防堵滤头等厌氧池和好氧池用材料。 |